PROBLEM

- Koszty nadmiarowego serwisowania maszyn.

- Częste przeglądy, które powodują zatrzymanie produkcji.

ROZWIĄZANIE

- Budowa modelu prognozującego zużycie części.

- Budowa modelu utrzymania ruchu.

- Wdrożenie środowiska case management do zarządzania utrzymaniem ruchu.

- Przygotowanie automatycznego procesu scoringowego.

Efekt/korzyści:

- Bezpieczne wydłużenie czasu użytkowania części.

- Niższe koszty serwisowania.

- Wsparcie decyzji o serwisowaniu przez rekomendacje sztucznej inteligencji.

- Wydłużenie efektywnego czasu produkcji poprzez optymalizację ilość i czasu przerw technicznych.

- Identyfikacja dodatkowych, nieznanych wcześniej czynników wpływających na zużywanie się części i eksploatację maszyn.

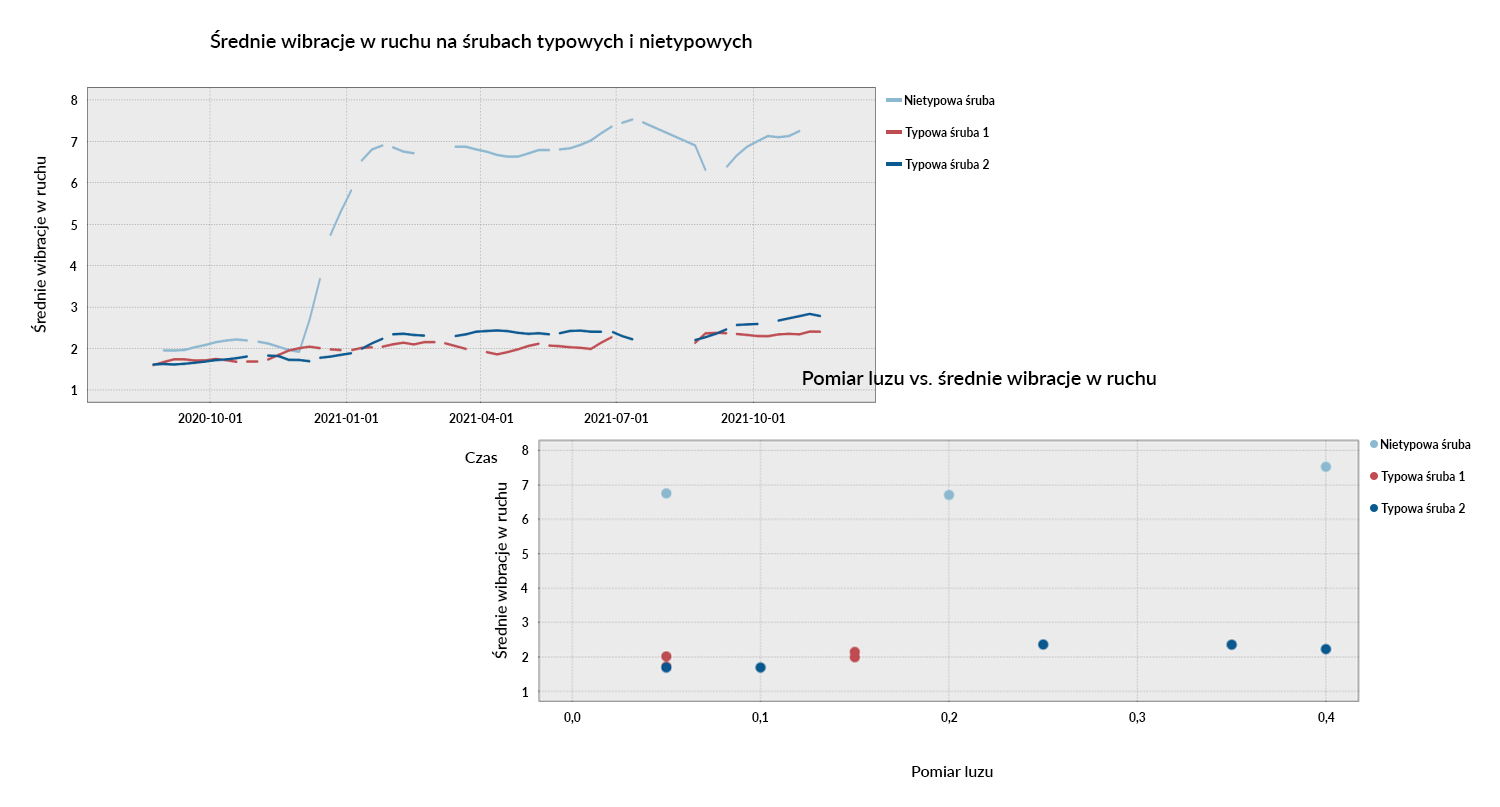

Nietypowe wibracje jednej ze śrub w maszynie wpływają na realny czas zużycia części

Szczegóły projektu

Zainteresowaliśmy Cię?

Chętnie porozmawiamy na tematy dotyczące zastosowania analizy danych w twoich działaniach.

Dysponujemy wiedzą z wielu obszarów i znamy specyfikę branż.